洪晨喆1c 、李至隆1b 、賴威安1a 、洪姵綾1c

財團法人台灣碳環境永續基金會(a研究部;b董事長、顧問;c服務部)

第一作者: 洪晨喆 (mac@tcsif.org )

通訊作者: 財團法人台灣碳環境永續基金會 (tcsif@tcsif.org )

摘要

本文探討以金屬再生機制達成鋁材減碳效果的策略與實踐,基於台灣碳環境永續基金會的分析。鋁為地球上豐富的金屬,原生鋁的生產為高度耗能且碳密集,回收再生鋁可節省95%的能源並減少90%的碳排放,尤其在建材、汽車與家電產業應用廣泛。面對全球碳邊境調整機制(CBAM)、產品碳足跡要求及ESG揭露趨勢,國際品牌如Apple與BMW要求供應鏈提供再生鋁的比例證明與追溯驗證。台灣廢鋁回收概況顯示,環境部強制回收項目包括鋁容器、鋁箔包、機動車輛、電子電器與資訊物品,含鋁量估計從2.87%至100%不等,但面臨技術(如分選困難)、經濟(如價格波動)與社會(如回收率低)等挑戰。以再生鋁進行減碳的案例包括巧新科技的再生鋁輪圈(每年減碳約13萬噸)、Novelis的封閉回收系統(再生鋁佔比達63%)、德國WEIMA的壓塊機(提升熔煉效率)及低碳鋁材公司的鋁粒脫氧材(每噸減碳8.6噸)。基金會提出MRS(Metal Recycling Standards)金屬再生機制,強調PCR(消費後回收)與PIR(工業後回收)的溯源、認證與9大執行步驟(如收集、分類、熔煉),相較於國際的回收標準,MRS更適合應用於台灣金屬產業。推動路徑包括申請審核、證書核發與年度監督,展望未來,認證再生鋁將提升碳競爭力、符合綠色採購與低碳金融需求,促進台灣鋁業低碳轉型。

- 鋁回收的重要性

為何現在特別重視鋁回收?全球碳邊境調整機制(CBAM)、產品碳足跡要求及ESG揭露制度正逐步推行,企業須說明鋁材來源是否為回收材料及是否具認證。國際品牌如Apple與BMW已要求供應鏈提供回收比例證明與追溯驗證。再製鋁並非僅限於廢鋁,未來市場將青睞回收來源透明、含量可追溯且經認證的永續鋁材。

再生鋁的優勢明顯:廢鋁回收再生投入生產,可節省高達95%的能源;市場需求穩定,尤其在包裝、建築、汽車與自行車領域;排碳係數差異巨大。然而,挑戰亦存:混合材料需額外分離處理;回收系統需良好分選與熔煉設備以確保純度;鋁廢料品類篩選高度困難(如6、7系列加工廢鋁的分料問題)。

(一) 鋁回收市場報告

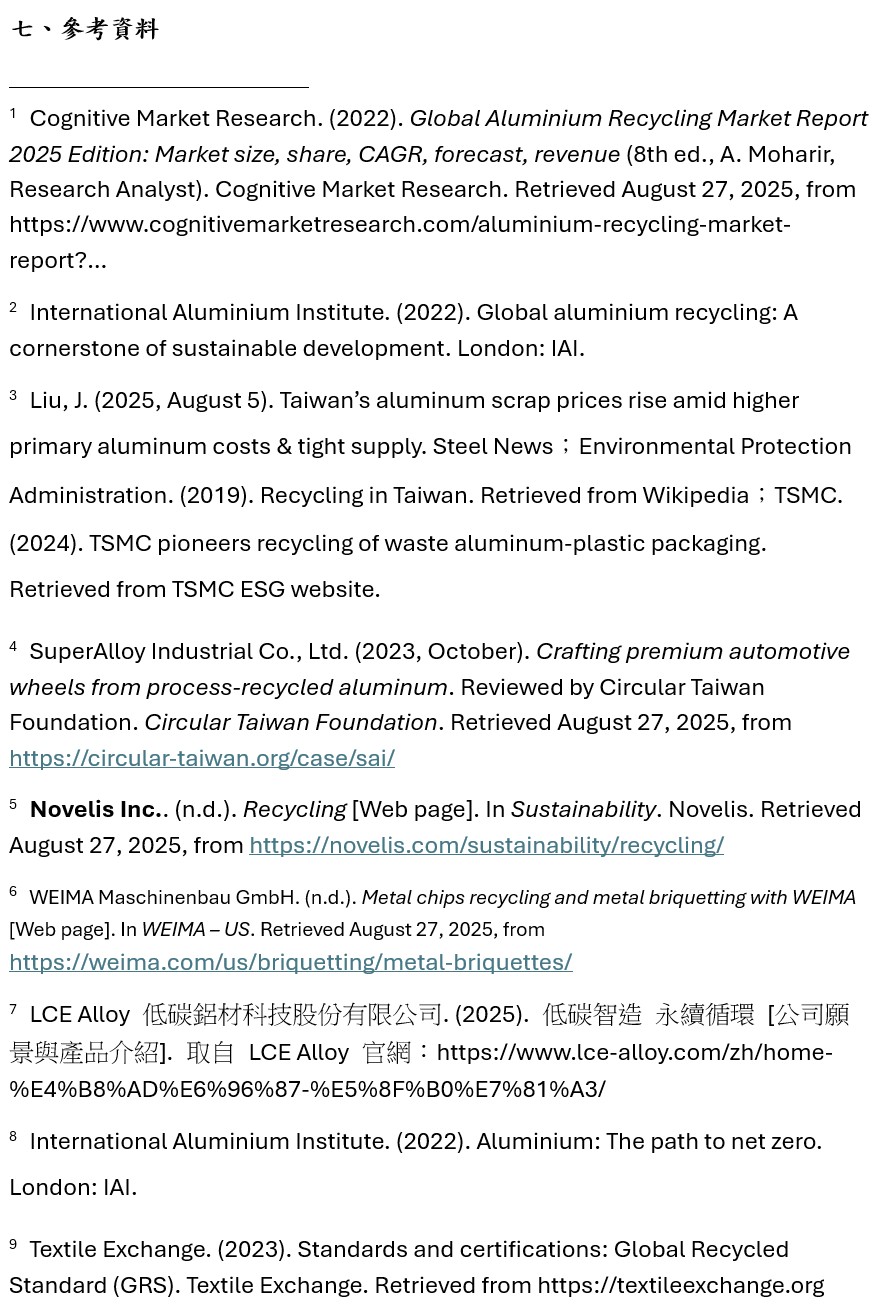

全球版預測未來回收鋁的數量大幅成長(圖一)

全球鋁回收市場報告顯示,回收鋁數量將大幅成長。根據Cognitive Market Research的預測,2023年全球回收鋁產量達3800萬公噸,至2033年預計成長近3倍,涵蓋北美、歐洲、亞太等區域。這反映出永續發展趨勢下,回收鋁的潛力。(二)回收鋁來源分類:PCR與PIR

鋁回收來源可分為兩類:PCR(消費後回收鋁,Post-Consumer Recycled Aluminium)與PIR(工業後回收鋁,Post-Industrial Recycled Aluminium)。PCR指最終產品使用後經回收系統收回的廢料,常見來源包括飲料鋁罐、家用鋁箔、報廢汽車與建築拆除鋁材。PIR則為製造過程產生的邊料或瑕疵品,如鋁擠型剩餘料、壓鑄不良品與加工廠餘料,常在工廠內部重熔利用。這些分類有助於確保回收來源透明,並避免非法或人權侵害材料的使用。

(IAI, 2022)[ii]

(三)台灣廢鋁回收目前所遇到的狀況(Liu, 2025;EPA,2019;TSMC,2024)[iii];

1.技術層面:

(1.1)台灣廢鋁來源多元,汽車與建材含複合材質,拆解困難、雜質高,增加分選與熔煉成本。

(1.2)多數為中小型回收廠,設備老舊,熔煉過程氧化損耗高、效率不佳。

2.經濟層面:

(2.1)回收產業規模小、集中度低,議價力弱,價格受國際市場波動影響大。

(2.2)鋁價波動大,價格下跌時回收利潤縮減,中小廠商易受衝擊

3.社會層面:

(3.1)鋁罐回收率高(>90%),但汽車與耐用品鋁回收率低,受限於拆解難度與回收誘因不足。

(3.2)許多產品設計未考慮回收性,缺乏模組化與可拆解設計,增加回收挑戰。

二、來自金屬加工的鋁廢料的案例

國內、外也不乏相關鋁回收再利用案例,知名案例有:巧新科技、Novelis、WEIMA、低碳鋁材公司…等

(一)巧新科技

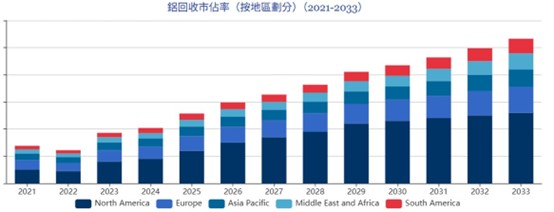

如(圖二),巧新科技收集各個製程中(鍛造、機加工)所產生的鋁廢料,收集分類完成後,再將其送至熔煉廠重新熔煉成再生鋁錠,再重新投料為原料繼續製作產品,這是一個非常好的PIR回收循環,用再生鋁錠生產的產品就能有效降低產品碳足跡

巧新透過回收製造過程中的廢料、切屑和邊角料,每年可再生成約4萬噸鋁材,每一噸再生鋁能減少6噸鋁土礦開採對環境的破壞,並降低9噸二氧化碳排放,再生鋁碳足跡(0.45 tCo2e/t)相較於原生鋁碳足跡(16.6 tCo2e/t),可減少約 97.3% 的碳排放,回收鋁只需用原鋁冶煉5%的能源,更認為鋁是值得回收的「永續金屬」。

因此透過(表一)可以了解到再生鋁取代原鋁所達成的減碳效益,巧新科技收集各個製程中(鍛造、機加工)所產生的鋁廢料,收集分類完成後,再將其送至熔煉廠重新熔煉成再生鋁錠,再重新投料為原料繼續製作產品

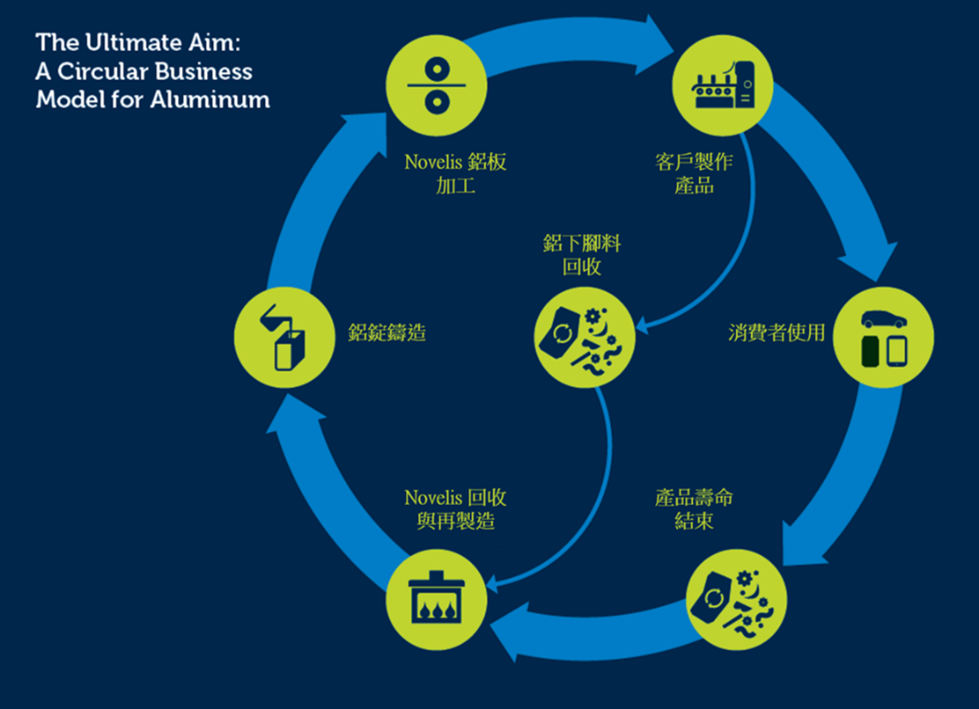

(二) 韓國Novelis公司

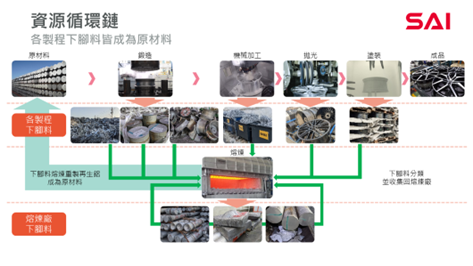

Novelis-封閉回收系統(圖三),收集汽車製造商沖壓過程中產生的鋁廢料,並送至 Novelis 的回收部門,重新加工成新的汽車專用鋁板捲。

以福特汽車為例,目前回收並再利用了超過90%的鋁廢料,足以每月生產3萬輛F-150卡車車身,2023年度再生鋁佔比為61%,近年回收量達230萬噸,特別是飲料鋁罐 (820億罐)。

且Novelis於2023年再生鋁使用率61%,2024年為63% 逐步上升中,而溫室氣體排放Scope1~3,2024年比2016年少了27%約 4千6 百萬公噸 CO₂e,而長期目標是在2030年前達到使用75%的再生鋁,同時也能應對CBAM所規範的原料排放,表二所示。

表二、Noviles減碳效果

(三)德國WEIMA公司

德國WEIMA-鋁廢料壓塊機(圖4)的減碳與效率提升,進一步聚焦於鋁屑的回收問題。鋁加工業者可以如何透過破碎、壓塊、脫水與壓實等程序,專業處理鋸切、車削與銑削所產生的鋁廢料,並交由熔煉廠再製為鋁錠…等,實現資源的有效再利用。

體積大幅壓縮後、可達到運輸與儲存節能,壓塊後的體積可縮小 90%,降低25–40%以上運輸與倉儲成本 ,提高回爐效率、減少氧化損耗,與鬆散鋁屑相比,壓塊後的鋁屑含氧低、乾燥度高,進爐燃燒時損耗減少、產生的爐渣少,可提升熔煉效率與節能 。

切削液可透過壓塊過程分離回收達到切削油回收與環保合規,切,乾燥後油含率可降至5%以下,减少污染並符合環保規範

圖四、德國WEIMA-鋁廢料壓塊機(WEIMA Maschinenbau GmbH. , n.d.)[i]

(四)台灣低碳鋁材公司-LCE

低碳鋁材公司-來自消費後的廢鋁(鋁罐)的案例,低碳鋁粒生產技術,不需要經過熔煉並且消耗極少的能源,能夠在產生脫氧劑的同時大幅降低碳排放,較原鋁生產的脫氧材,每噸減少8.6噸CO₂排放。在地回收使用過的鋁罐,促使降低處理廢棄物的成本,卻能保證提供鋁含量高達90%至99%的優質鋁脫氧劑鋁粒,如圖五所示。

圖五、低碳鋁材公司(LCE Alloy, 2025)[i]

三、可追朔的履歷再生鋁

(一)可追溯的履歷再生鋁(Traceable Recycled Aluminium)是指透過追蹤系統確保鋁材從回收到再利用的來源,回收過程皆能追蹤並且明確標示來源(避免漂綠),有助於ESG報告書揭露 幫助品牌解釋再生鋁比例與碳足跡來源也能應對上CBAM與綠色採購,未來不是只有「鋁的再利用」,而是「可追溯、有驗證有價值」的低碳履歷再生鋁才有競爭力(IAI, 2022)[ii],表三所示。

表三、可追朔的履歷再生鋁(IAI, 2022)

(二)

可追溯的履歷再生鋁的工業用途:汽車、家電、建築、製造 鋁材採用具履歷鋁料、ESG揭露:有助品牌說明再生材料比例、碳足跡來源、法規符合:應對CBAM、綠色採購、客戶供應鏈審查,如表四所示。

表四、標準規範與推廣

(三)所以「再生鋁 × 認證」= 鋁材料產業的下一波升級與競爭力關鍵,未來不是只「鋁的再利用」,而是「可追溯、有驗證、有價值」的低碳履歷再生鋁才有競爭力,「金屬回收機制」可確保”履歷再生鋁“具備合規的品質,使用者可以安心使用於產品中,應而促進再生鋁的使用量,達到鋁產品低碳化的目的。

四、金屬再生機制

(一) GRS的介紹

目前全球較知名的回收標準為GRS(Global Recycled Standard) 是由美國紡織交易所(Textile Exchange)制定的一項國際性自願性標準,旨在驗證產品中回收材料的含量,並確保其供應鏈符合環境與社會責任的要求 (Textile Exchange , 2022)[iii] 。GRS涵蓋的五大核心原則: 回收材料含量(Recycled Content)、產銷監管鏈(Chain of Custody)、社會責任(Social Requirements)、環境管理(Environmental Requirements)、化學品限制(Chemical Restrictions),適用材料與產品範圍 ,GRS不僅適用於紡織品,也擴展至以下領域:金屬(如再生鋁)、塑膠(如rPET、HDPE)、紙類、包裝材料、電子零件(若含回收原料)。

(二) 基金會所建立的MRS

因為GRS非針對金屬材料設計,使用不方便,台灣產業需要的是因應台灣產業特性適用之金屬回收/再生機制。所以基於GRS的準則擬定了一份MRS( Metal Recycling Standards ) 是由財團法人台灣碳環境永續基金會(TCSIF)擬定的一套系統性的回收能力認證機制,方便金屬回收廠使用的標準,並且加強再生鋁購買者對品質信心。

1.MRS的標準目的 :

(三)MRS執行,分成9大步驟:

(1) 收集:

收集廢金屬,包括工業廢料,報廢的消費品,如:車輛、家電

、建築廢料等。

(2)分類和分揀:

手工、設備分揀(磁性分離、感應分離),先進分撿技術。

(3) 清洗:

移除金屬上的油漬、漆層、塑膠等污染物。

(4) 切割和粉碎:

破碎機或切斷機將金屬廢料切割成細塊。

(5) 熔煉和精煉:

金屬在熔爐中加熱至熔點,轉化為液態金屬,並除去雜質元素

(6) 鑄造或成形:

熔融金屬澆鑄成錠材、板材或條材。

(7) 熱擠壓或固態壓實:

進行擠壓、壓實或其他縮小體積的加工。

(8) 檢測與質量控制:

測試金屬的成分與純度。

(9) 分銷:

回收的金屬材料會供應給製造業。

(四)金屬再生機制的驗證流程

本基金會就會從中進行確認並頒發證書(圖六),已表示這間回收廠確實有進行相關步驟並符合MRS的金屬再生機制,相望能消除 客戶或供應鏈對於金屬回收買賣時的疑慮與信任度。

圖六、MRS執行流程

金屬再生機制的驗證流程包括以下程序:

1. 申請:企業需提交申請表,說明產品類型及生產工藝。

2. 文件審核:認證機構將檢查文件,包括工藝流程及供應鏈管理記錄。

3. 技術審核:認證機構將派員檢查生產設施,並進行現場核查或遠端查核。

4. 核發能力證書(CC):通過審核後,企業將獲得MRS 標準中的CC 證書(有效期三年)。

5. 交易證書 (TS):每次交易需提交資料並由審查單位審核,授予TS 證書。

6. 年度監督:企業需每年接受審核,以確保持續符合標準。

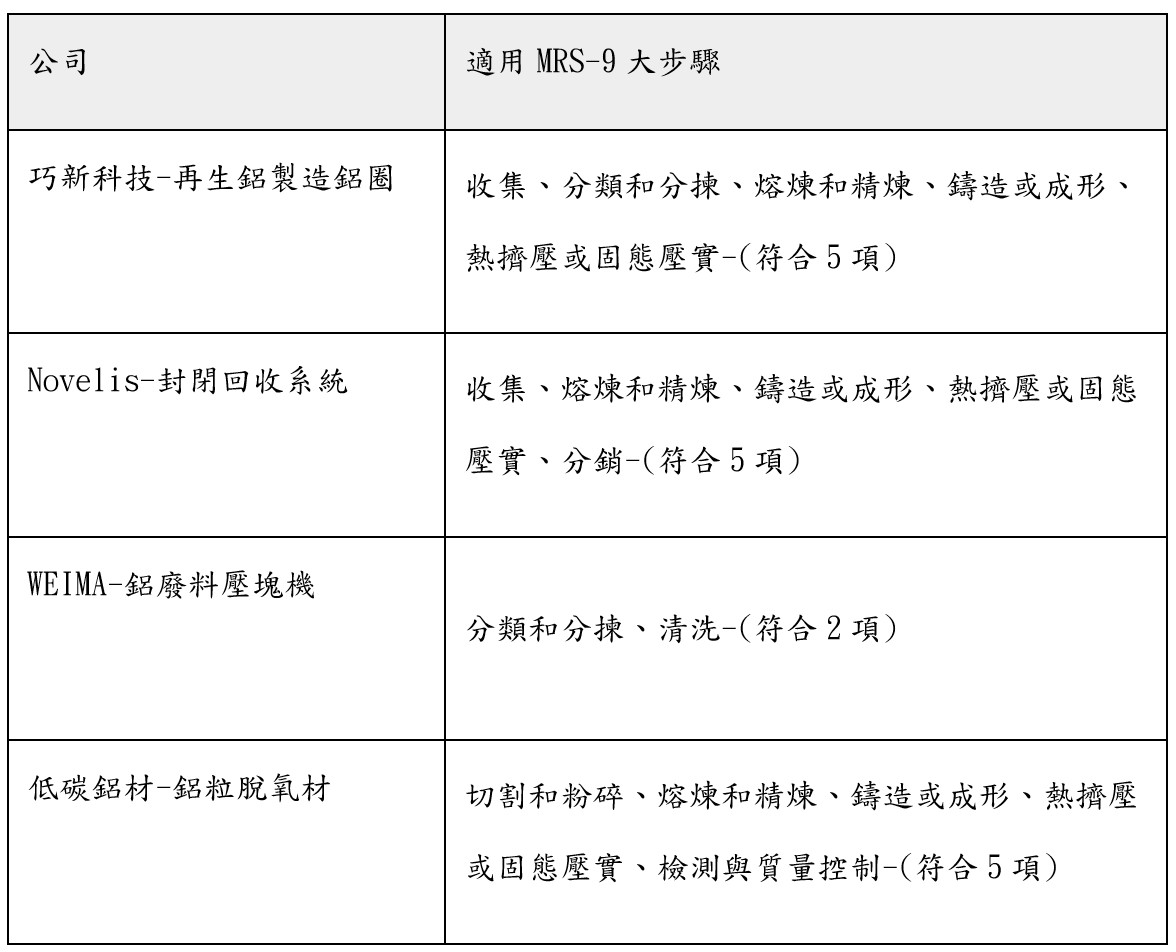

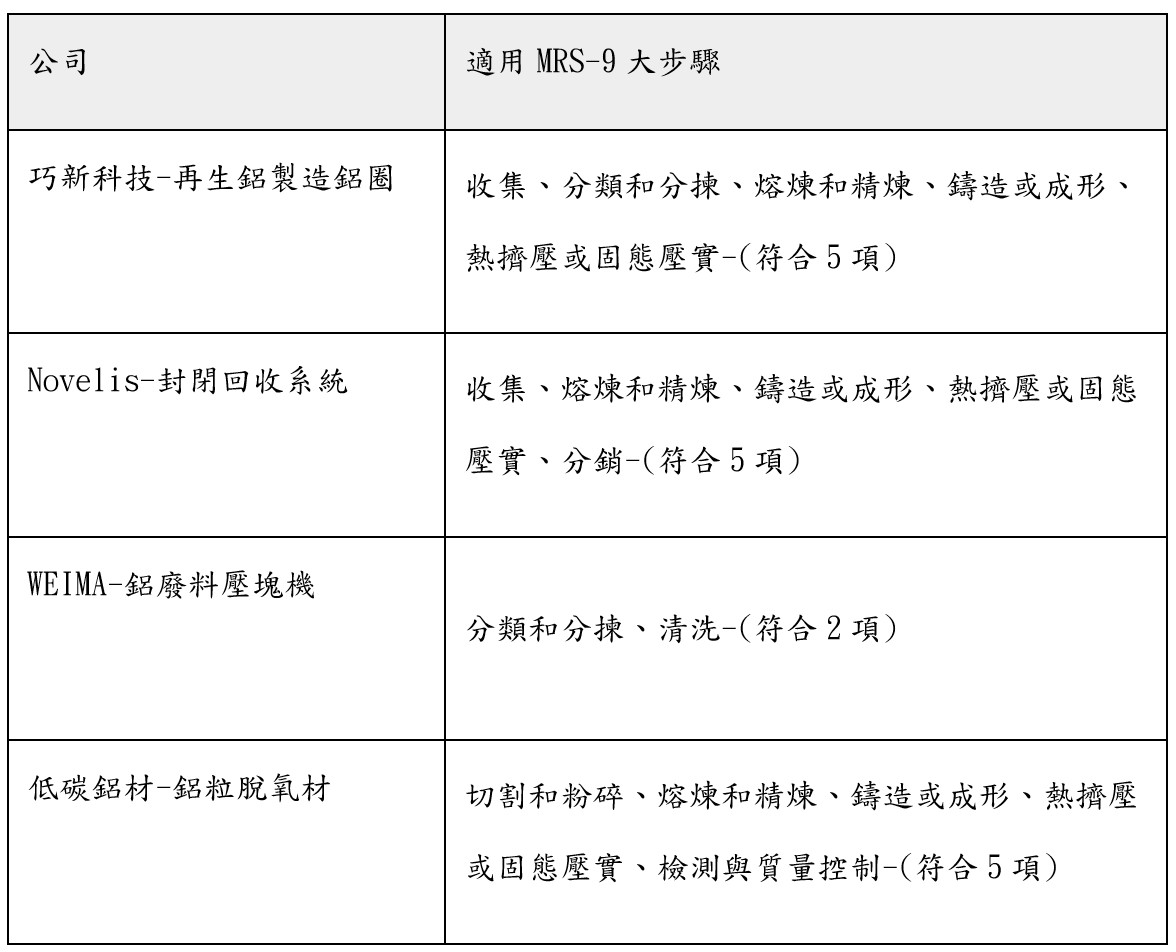

MRS與回收案例的接軌,根據前面介紹的實際案例且套用在MRS這套金屬回收機制上,如表五。

五、結語

鋁回收再生不僅是資源再利用,更是應對氣候變遷與全球供應鏈壓力的關鍵策略。透過MRS金屬再生機制,台灣可確保再生鋁具備可追溯履歷、環境效益與合規認證,避免綠色漂洗並提升產品碳競爭力。案例顯示,巧新科技、Novelis等企業已實現顯著減碳成果,如每年節省數十萬噸CO₂排放,並提高再生鋁使用率至50%以上。面對CBAM與ESG要求,未來市場將青睞具認證的低碳履歷再生鋁,預估全球回收量將大幅成長。台灣產業應加速推動MRS,整合供應鏈自我監管、技術升級與政策支持,實現減緩氣候變遷、降低鋁產品碳足跡的目標。最終,「再生鋁 × 認證」將成為鋁材產業升級的競爭優勢,助力永續發展。

六、謝誌

感謝財團法人台灣碳環境永續基金會(TCSIF)提供研究框架與數據支持,同時感謝金盛元興業股份有限公司、金屬中心、輕金屬協會的合作與案例貢獻。本文引用之減碳實例,包括巧新科技、Novelis、低碳鋁材公司及德國WEIMA,感謝其公開資料與永續實踐的啟發。另感謝環境部資源循環署、Cognitive Market Research等機構的參考文獻與市場報告,助力本文分析。最後,感謝所有推動鋁再生與低碳轉型的產業夥伴與研究者,共同促進台灣金屬產業的永續未來。

因此透過(表一)可以了解到再生鋁取代原鋁所達成的減碳效益,巧新科技收集各個製程中(鍛造、機加工)所產生的鋁廢料,收集分類完成後,再將其送至熔煉廠重新熔煉成再生鋁錠,再重新投料為原料繼續製作產品

表一、巧新科技減碳效益(SuperAlloy Industrial Co., Ltd.,2023)

| 項目類別 | 說明內容 |

| 能源與溫室氣體排放減少 | 重熔再生鋁的能源消耗僅為原生鋁的5%,CO₂排放為原生鋁的約8% 整體減碳效益約90–95%,每噸再生鋁可減少約9噸CO₂排放與約6噸礦山開採量 |

| 規模、效率與應用成果 | 截至2023年,年回熔量約4萬噸,再生鋁產品營收達26.5億元,佔總營收34%,2023年良率超過95%,再生鋁使用率由2020年約30%提升至目前,預估2025年達50% |

| 減碳總效益 | 2023年,7家國際車廠使用11,659噸再生鋁,累計減少CO₂排放約130,275噸- 有助車廠供應鏈達成碳中和,符合歐盟CBAM趨勢 |

(二) 韓國Novelis公司

以福特汽車為例,目前回收並再利用了超過90%的鋁廢料,足以每月生產3萬輛F-150卡車車身,2023年度再生鋁佔比為61%,近年回收量達230萬噸,特別是飲料鋁罐 (820億罐)。

圖三、封閉回收系統(Novelis Inc.., nd.) [i]

且Novelis於2023年再生鋁使用率61%,2024年為63% 逐步上升中,而溫室氣體排放Scope1~3,2024年比2016年少了27%約 4千6 百萬公噸 CO₂e,而長期目標是在2030年前達到使用75%的再生鋁,同時也能應對CBAM所規範的原料排放,表二所示。

表二、Noviles減碳效果

| 項目 | 做法/成果 |

| 再生鋁使用比例 | 2023年:61% 、 2024年:63% |

| 回收鋁總量 | 每年約 230 萬噸含 820 億個鋁罐 |

| 減碳效果(Scope1~3) | 2024 年碳排比 2016 年少了 27%(約 4千6 百萬公噸 CO₂e) |

| 能源效率 | 再生鋁只用原生鋁 5% 的能耗 |

| 範例工廠成效 | 韓國廠每年減碳 42 萬噸 CO2e |

| 長期目標 | 2030:再生鋁佔比達 75%產品碳排低於 3 噸CO2e/噸 |

(三)德國WEIMA公司

德國WEIMA-鋁廢料壓塊機(圖4)的減碳與效率提升,進一步聚焦於鋁屑的回收問題。鋁加工業者可以如何透過破碎、壓塊、脫水與壓實等程序,專業處理鋸切、車削與銑削所產生的鋁廢料,並交由熔煉廠再製為鋁錠…等,實現資源的有效再利用。

體積大幅壓縮後、可達到運輸與儲存節能,壓塊後的體積可縮小 90%,降低25–40%以上運輸與倉儲成本 ,提高回爐效率、減少氧化損耗,與鬆散鋁屑相比,壓塊後的鋁屑含氧低、乾燥度高,進爐燃燒時損耗減少、產生的爐渣少,可提升熔煉效率與節能 。

切削液可透過壓塊過程分離回收達到切削油回收與環保合規,切,乾燥後油含率可降至5%以下,减少污染並符合環保規範

圖四、德國WEIMA-鋁廢料壓塊機(WEIMA Maschinenbau GmbH. , n.d.)[i]

低碳鋁材公司-來自消費後的廢鋁(鋁罐)的案例,低碳鋁粒生產技術,不需要經過熔煉並且消耗極少的能源,能夠在產生脫氧劑的同時大幅降低碳排放,較原鋁生產的脫氧材,每噸減少8.6噸CO₂排放。在地回收使用過的鋁罐,促使降低處理廢棄物的成本,卻能保證提供鋁含量高達90%至99%的優質鋁脫氧劑鋁粒,如圖五所示。

圖五、低碳鋁材公司(LCE Alloy, 2025)[i]

(一)可追溯的履歷再生鋁(Traceable Recycled Aluminium)是指透過追蹤系統確保鋁材從回收到再利用的來源,回收過程皆能追蹤並且明確標示來源(避免漂綠),有助於ESG報告書揭露 幫助品牌解釋再生鋁比例與碳足跡來源也能應對上CBAM與綠色採購,未來不是只有「鋁的再利用」,而是「可追溯、有驗證有價值」的低碳履歷再生鋁才有競爭力(IAI, 2022)[ii],表三所示。

表三、可追朔的履歷再生鋁(IAI, 2022)

| 特性 | 說明 |

| 來源可追溯 | 清楚標示原料為 PCR / PIR 鋁,避免漂綠(greenwashing)。 |

| 環境效益高 | 相較原生鋁減碳約 90%、節能近 95%。 |

| 具備認證 | 通過 GRS、ISO 14021 或 ASI鋁業管理倡議或MRS(本基金會提出),能納入 ESG 報告書與碳揭露。 |

(二)

可追溯的履歷再生鋁的工業用途:汽車、家電、建築、製造 鋁材採用具履歷鋁料、ESG揭露:有助品牌說明再生材料比例、碳足跡來源、法規符合:應對CBAM、綠色採購、客戶供應鏈審查,如表四所示。

表四、標準規範與推廣

| 市場展望 | 對應機會 |

| CBAM / ESG揭露壓力 | 鋁材需具「碳足跡」與「再生比例」履歷,認證成為關鍵通行證。 |

| 認證推廣 | 回收鋁料具認證標示、溢價,利於出口與品牌合作。 |

| 綠色採購與標案需求 | 認證鋁材的認可,有助於進入公共工程、綠建築、政府專案採購鏈 |

| 低碳金融/補助導向 | 具認證之回收鋁企業更易取得綠色貸款與ESG投資。 |

(三)所以「再生鋁 × 認證」= 鋁材料產業的下一波升級與競爭力關鍵,未來不是只「鋁的再利用」,而是「可追溯、有驗證、有價值」的低碳履歷再生鋁才有競爭力,「金屬回收機制」可確保”履歷再生鋁“具備合規的品質,使用者可以安心使用於產品中,應而促進再生鋁的使用量,達到鋁產品低碳化的目的。

四、金屬再生機制

(一) GRS的介紹

目前全球較知名的回收標準為GRS(Global Recycled Standard) 是由美國紡織交易所(Textile Exchange)制定的一項國際性自願性標準,旨在驗證產品中回收材料的含量,並確保其供應鏈符合環境與社會責任的要求 (Textile Exchange , 2022)[iii] 。GRS涵蓋的五大核心原則: 回收材料含量(Recycled Content)、產銷監管鏈(Chain of Custody)、社會責任(Social Requirements)、環境管理(Environmental Requirements)、化學品限制(Chemical Restrictions),適用材料與產品範圍 ,GRS不僅適用於紡織品,也擴展至以下領域:金屬(如再生鋁)、塑膠(如rPET、HDPE)、紙類、包裝材料、電子零件(若含回收原料)。

(二) 基金會所建立的MRS

因為GRS非針對金屬材料設計,使用不方便,台灣產業需要的是因應台灣產業特性適用之金屬回收/再生機制。所以基於GRS的準則擬定了一份MRS( Metal Recycling Standards ) 是由財團法人台灣碳環境永續基金會(TCSIF)擬定的一套系統性的回收能力認證機制,方便金屬回收廠使用的標準,並且加強再生鋁購買者對品質信心。

1.MRS的標準目的 :

- 促進供應鏈產銷自我監管

- 確保可溯源、合規的履歷再生鋁,提高消費者信心

- 減緩氣候變遷

- 降低台灣鋁產品的碳排放、碳足跡,提高鋁產品的碳競爭力

- 消費前回收(PIR):生產過程中的廢金屬,如:加工殘料或次級品

- 消費後回收(PCR):來自消費後廢棄品的金屬,如:廢鋁罐或報廢汽車

- 所有回收材料必須來自合法來源,符合當地環境和資源管理法律。

(三)MRS執行,分成9大步驟:

(1) 收集:

收集廢金屬,包括工業廢料,報廢的消費品,如:車輛、家電

、建築廢料等。

(2)分類和分揀:

手工、設備分揀(磁性分離、感應分離),先進分撿技術。

(3) 清洗:

移除金屬上的油漬、漆層、塑膠等污染物。

(4) 切割和粉碎:

破碎機或切斷機將金屬廢料切割成細塊。

(5) 熔煉和精煉:

金屬在熔爐中加熱至熔點,轉化為液態金屬,並除去雜質元素

(6) 鑄造或成形:

熔融金屬澆鑄成錠材、板材或條材。

(7) 熱擠壓或固態壓實:

進行擠壓、壓實或其他縮小體積的加工。

(8) 檢測與質量控制:

測試金屬的成分與純度。

(9) 分銷:

回收的金屬材料會供應給製造業。

(四)金屬再生機制的驗證流程

本基金會就會從中進行確認並頒發證書(圖六),已表示這間回收廠確實有進行相關步驟並符合MRS的金屬再生機制,相望能消除 客戶或供應鏈對於金屬回收買賣時的疑慮與信任度。

圖六、MRS執行流程

1. 申請:企業需提交申請表,說明產品類型及生產工藝。

2. 文件審核:認證機構將檢查文件,包括工藝流程及供應鏈管理記錄。

3. 技術審核:認證機構將派員檢查生產設施,並進行現場核查或遠端查核。

4. 核發能力證書(CC):通過審核後,企業將獲得MRS 標準中的CC 證書(有效期三年)。

5. 交易證書 (TS):每次交易需提交資料並由審查單位審核,授予TS 證書。

6. 年度監督:企業需每年接受審核,以確保持續符合標準。

MRS與回收案例的接軌,根據前面介紹的實際案例且套用在MRS這套金屬回收機制上,如表五。

五、結語

鋁回收再生不僅是資源再利用,更是應對氣候變遷與全球供應鏈壓力的關鍵策略。透過MRS金屬再生機制,台灣可確保再生鋁具備可追溯履歷、環境效益與合規認證,避免綠色漂洗並提升產品碳競爭力。案例顯示,巧新科技、Novelis等企業已實現顯著減碳成果,如每年節省數十萬噸CO₂排放,並提高再生鋁使用率至50%以上。面對CBAM與ESG要求,未來市場將青睞具認證的低碳履歷再生鋁,預估全球回收量將大幅成長。台灣產業應加速推動MRS,整合供應鏈自我監管、技術升級與政策支持,實現減緩氣候變遷、降低鋁產品碳足跡的目標。最終,「再生鋁 × 認證」將成為鋁材產業升級的競爭優勢,助力永續發展。

六、謝誌

感謝財團法人台灣碳環境永續基金會(TCSIF)提供研究框架與數據支持,同時感謝金盛元興業股份有限公司、金屬中心、輕金屬協會的合作與案例貢獻。本文引用之減碳實例,包括巧新科技、Novelis、低碳鋁材公司及德國WEIMA,感謝其公開資料與永續實踐的啟發。另感謝環境部資源循環署、Cognitive Market Research等機構的參考文獻與市場報告,助力本文分析。最後,感謝所有推動鋁再生與低碳轉型的產業夥伴與研究者,共同促進台灣金屬產業的永續未來。